Macchina Transfer: le possibili motorizzazioni

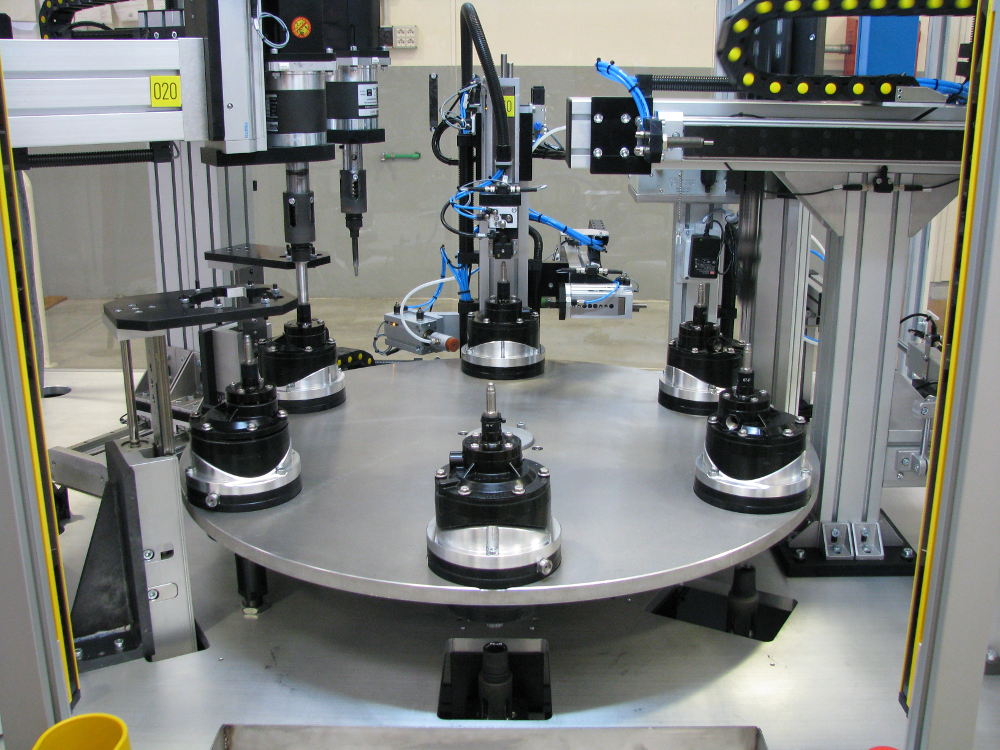

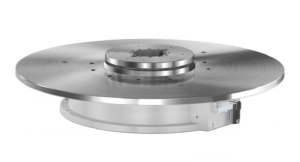

Le macchine transfer rappresentano un’applicazione significativa nel campo dell’automazione industriale. Questi sistemi, progettati per massimizzare l’efficienza produttiva attraverso la simultaneità delle operazioni, sono essenziali per ottimizzare alcuni segmenti di produzione. Uno dei componenti principali delle macchine transfer sono le tavole rotanti , che giocano un ruolo cruciale nell’incrementare la flessibilità e la velocità di produzione, permettendo una gestione ottimale dello spazio e del tempo di lavorazione.

Caratteristiche e funzionamento delle tavole rotanti nelle macchine transfer

Le tavole rotanti sono al cuore delle macchine transfer rotative, dove i pezzi da lavorare sono trasferiti in modo efficiente tra le stazioni di lavoro disposte radialmente. Questo sistema permette l’esecuzione di diverse operazioni meccaniche, come foratura, fresatura, e assemblaggio, in maniera sequenziale e automatica, su pezzi che vengono movimentati attorno a un asse centrale. L’impiego di tavole rotanti offre il vantaggio di ridurre significativamente i tempi morti associati al trasferimento dei pezzi tra una stazione e l’altra, migliorando così i tempi di ciclo e aumentando la produttività complessiva.

Motorizzazioni nelle tavole rotanti: soluzioni e applicazioni

La scelta della motorizzazione per le tavole rotanti nelle macchine transfer è determinante per garantire prestazioni ottimali. I riduttori epicicloidali, i riduttori con gioco zero e i motori torque sono tra le opzioni più valide per queste applicazioni.

(Foto)

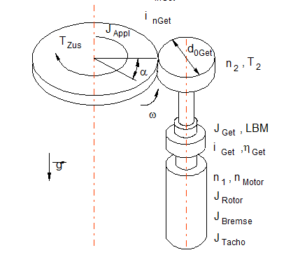

La movimentazione della tavola può essere indiretta o diretta.

Motorizzazione indiretta

In questo caso la catena cinematica è così composta:

Motore Brushless + Riduttore + Riduzione tramite Pignone/Ralla.

Il blocco della tavola durante le operazioni di lavorazione è in genere garantito dalla presenza di una corona Hirth.

Il motore utilizzato è di norma sempre un brushless. La motivazione per questa scelta tecnica è strettamente legata alla natura della tecnologia e le performance che quest’ultima garantisce: infatti, questo tipo di motori sono in grado di fornire dei valori di coppia costanti per degli intervalli di velocità molto ampi (in genere si parla di 0 rpm fino a 3000 rpm). Questa caratteristica (che differenzia i motori brushless dai motori asincroni), abbinata alla bontà dell’elettronica usata per il controllo (azionamento elettrico e sistema di feedback), permette di avere delle alte coppie anche a bassi giri e fare dei posizionamenti molto precisi e ripetibili nel tempo. Gli azionamenti elettrici, grazie alla molteplicità dei bus di campo di cui sono dotati, possono essere successivamente inseriti in reti logiche che danno la possibilità all’utente di effettuare controlli sofisticati e monitoraggio dei processi.

Al motore brushless può essere accoppiato un riduttore di precisione epicicloidale per le applicazioni meno spinte oppure un riduttore a gioco zero per quelle più dinamiche (Riduttori Sumitomo).

La scelta del tipo riduttore dipende, oltre che dalla precisione richiesta anche da altri fattori, quali velocità, carichi sui cuscinetti, fattori di utilizzo.

In genere un riduttore senza backlash è molto performante in termini di coppie trasmissibili e garantisce che la lost motion sia costante nel tempo mentre un riduttore planetario, col tempo, tende a prendere gioco. D’altra parte il riduttore a gioco zero necessita di tempi di pausa adeguati per garantire l’equilibrio termico mentre gli epicicloidali, sotto certe condizioni, possono funzionare anche in continuo.

Vista la complessità della macchina è opportuno che la selezione del motore + riduttore sia controllata e validata dal fornitore del sistema che di solito dispone di software di calcolo in grado di simulare il ciclo di lavoro e verificare che i componenti utilizzati siano adeguatamente dimensionati.

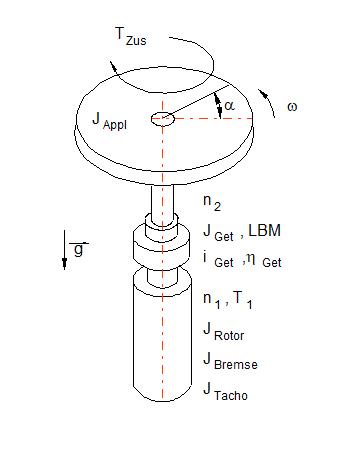

Motorizzazione diretta

In questo caso la motorizzazione è direttamente posta sull’asse della tavola, eliminando il sistema pignone/ralla.

La precisione richiesta in questo caso è molto elevata e non è dunque raccomandabile l’utilizzo di un riduttore epicicloidale che, per quanto preciso, ha comunque un gioco che tende ad aumentare con l’utilizzo e l’usura degli ingranaggi.

Le soluzioni tecniche possono essere due:

Soluzione 1: Motore Brushless + Riduttore a Gioco Zero

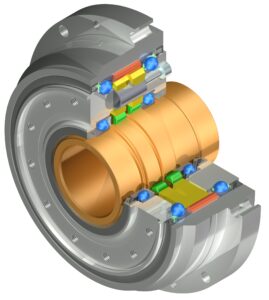

Il riduttore a gioco zero è basato sul principio cyclo. A differenza del riduttore planetario, al suo interno non ci sono ingranaggi. La trasmissione della coppia avviene tramite attrito volvente tra dei dischi a lobi e dei rulli. I punti di contatto, a differenza dell’epicicloidale, sono numerosi. Ciò garantisce un’elevata densità di coppia, una resistenza a carichi di picco molto più elevati e la costanza nel tempo della precisione del riduttore.

Per questi motivi è particolatmente adatto per le macchine transfer, anche per operazioni di finitura superficiale, dove la minima variazione può compromettere la qualità del prodotto finale.

Se adeguatamente dimensionato, in certi casi, il riduttore a gioco zero potrebbe anche sostenere i carichi (assiali o radiali) della tavola semplificando la meccanica.

Inoltre, qualora fosse necessario, è possibile avere delle soluzioni con riduttori ad albero cavo, che consentono il passaggio di eventuali cavi destinati alle utenze sulla tavola.

Ovviamente il dimensionamento del riduttore deve essere fatto da personale specializzato che possa validare la scelta sulla base dei dati dell’applicazione controllando che coppie, velocità, carichi dei cuscinetti e rapporto tra le inerzie siano ideali per la riuscita della macchina.

Soluzione 2: Motore Torque

Il motore torque, è un motore in grado di fornire alte coppie a regimi di velocità relativamente bassi. A livello costruttivo, è composto da un elevato numero di poli rispetto ad un classico motore brushless. Il principio di funzionamento resta il medesimo, ma le performance aumentano molto in termini di coppia per l’appunto. Queste caratteristiche permettono la realizzazione di un sistema con la motorizzazione installata direttamente al carico da movimentare (in questo caso, la tavola), con i seguenti vantaggi:

- Aumento notevole della compattezza dell’asse grazie alla rimozione degli organi di riduzione;

- Linearità tra controllo elettronico e movimento meccanico dell’asse.

L’installazione diretta di un motore al carico permette di rimuovere il contributo allo sbilanciamento del rapporto inerziale, avendo un sistema molto stabile. Questo motore è quindi particolarmente idoneo per operazioni che necessitano di partenze e fermate frequenti, con elevata precisione angolare.

Conclusione

Le tavole rotanti nelle macchine transfer rappresentano una tecnologia chiave per l’industria manifatturiera moderna, consentendo una produzione ad alta efficienza con tempi di ciclo ridotti. La scelta della motorizzazione giusta è fondamentale per massimizzare le prestazioni di queste macchine, motoriduttori epicicloidali, gioco zero e motori torque sono soluzioni ottimali per soddisfare diverse esigenze di produzione. La comprensione approfondita di queste tecnologie e la loro applicazione corretta possono portare a significativi miglioramenti nella produttività, nella precisione e nella flessibilità dei processi produttivi industriali. Scopri di più su Homberger e sui vantaggi dell’automazione indistriale.